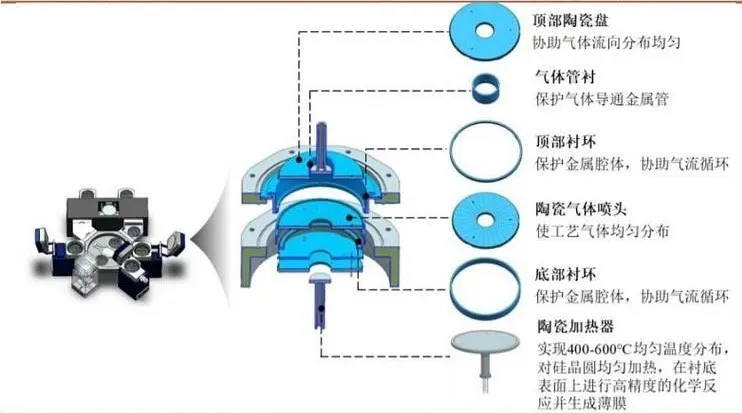

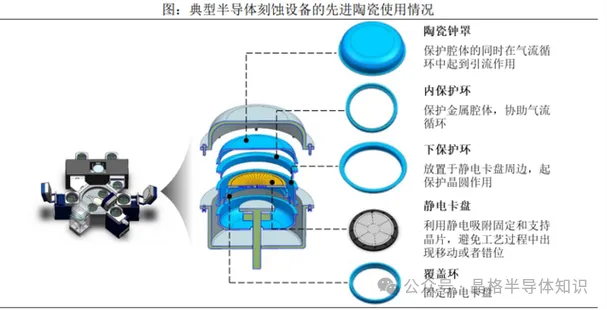

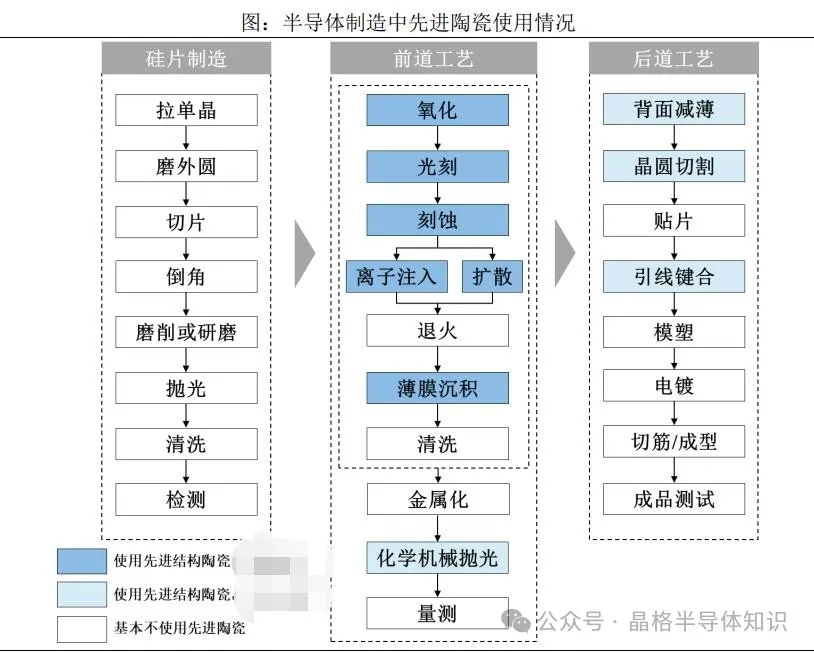

陶瓷件多应用于反应腔内,技术难度较高。陶瓷大部分用在离晶圆更近的腔室内,由于直接接触反应腔内的电子气体,陶瓷零部件必须满足半导体设备对材料在机械力学、热、介电、耐酸碱和等离子体腐蚀等方面的综合性能要求,同时先进陶瓷材料属于硬脆难加工材料,半导体设备对零部件的精度要求高,加工始终是陶瓷零部件在半导体设备应用的瓶颈之一。另一方面,由于半导体设备中陶瓷零部件通常紧密围绕着晶圆,一些甚至直接接触晶圆,因此对其表面金属离子和颗粒的控制极为严格,加工后的表面处理是陶瓷零部件在半导体设备中应用的关键技术。

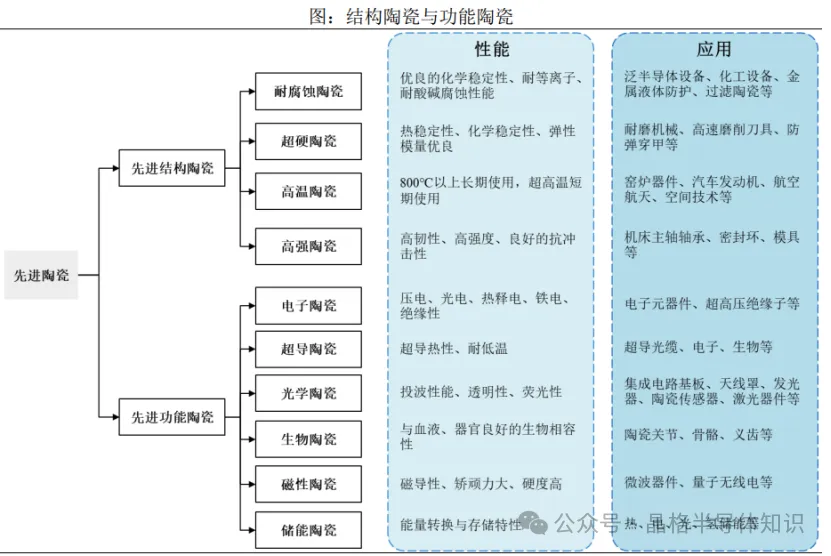

从化学成分来看,先进陶瓷主要分为以下三大类:

1. 氧化物陶瓷:这类陶瓷具备出色的热稳定性与化学惰性,适用于极端环境下的各类应用场景。

2. 氮化物陶瓷:以高硬度和优异耐磨性著称,在工具制造和高温工程领域优势显著。

依据应用领域的差异,先进陶瓷又可分为两大类型:

1. 结构陶瓷:凭借卓越的机械强度、耐磨损及耐腐蚀性能,广泛应用于制造承受高应力与恶劣条件的结构部件,如发动机部件、切削工具以及生物医用植入物等。

在半导体制造设备中,先进陶瓷零部件起着举足轻重的作用,对其性能的要求极为严苛(芯片制程越先进,对先进陶瓷性能的要求就越高),主要体现在以下几点:

1. 卓越的材料性能:先进陶瓷材料需具备一系列优异的性能,如高强度、高硬度、良好的热稳定性、出色的介电特性,以及优秀的抗化学侵蚀能力,特别是对酸碱和等离子体的抵抗能力。这些特性保证了零部件在极端环境下的可靠性与长寿命,满足半导体生产过程中的高标准要求。

2. 精密加工的挑战:由于先进陶瓷材料本身硬脆,实现高精度加工难度较大。半导体设备对零部件的尺寸公差和几何形状要求近乎极致,精密加工成为限制陶瓷零部件在半导体领域应用的主要障碍之一。因此,创新加工技术并优化工艺,对于突破这一瓶颈至关重要。

声 明:文章内容为转载,仅作分享,不代表本号立场,如有侵权,请联系小编,谢谢。