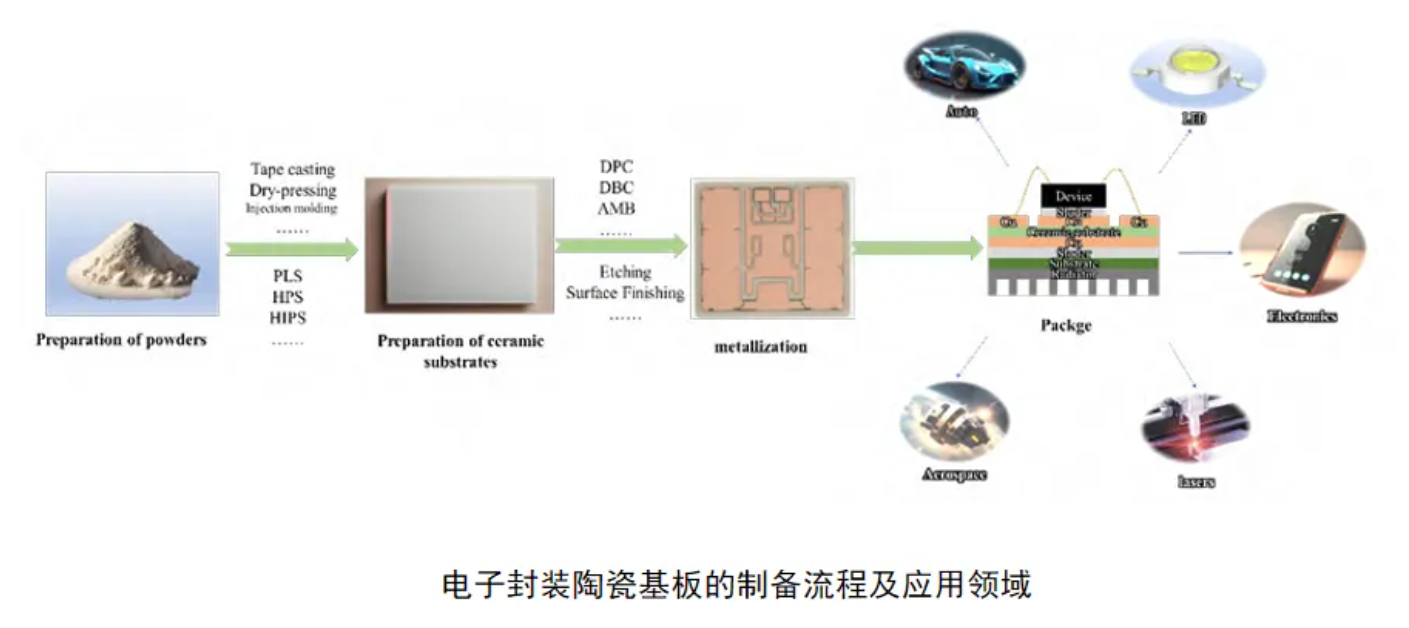

近年来,电动汽车、电力机车以及半导体照明、航空航天、卫星通信等进入高速发展阶段,其电子器件工作电流大、温度高、频率高,为满足器件及电路工作的稳定性,对芯片载体提出了更高的要求,陶瓷基板具有优异的热性能、微波性能、力学性能以及可靠性高等优点,可广泛应用于这些领域。

目前应用于陶瓷基板的陶瓷材料主要有:氧化铍(BeO)、氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)和碳化硅(SiC)等。

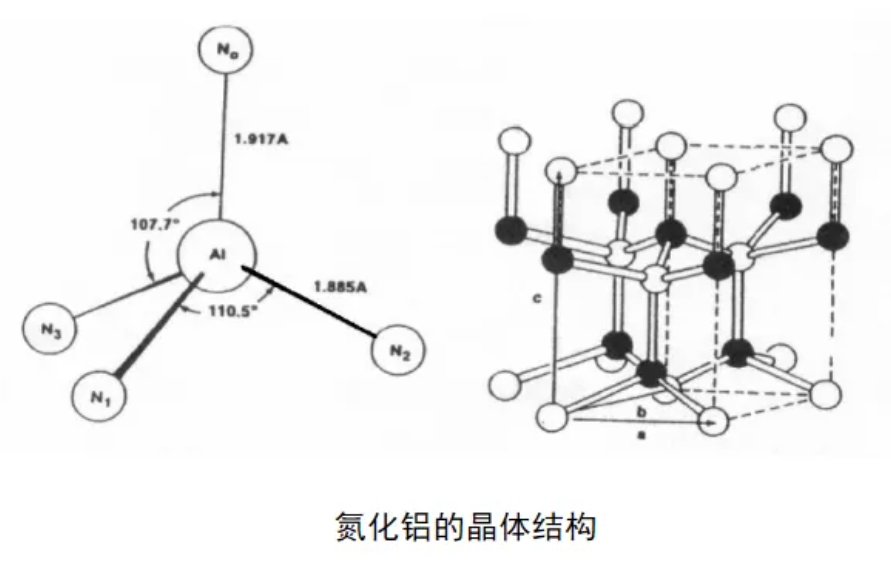

一、氮化铝(AlN)-晶体

AIN是一种二元材料,是共价键化合物,属于六方晶系,纤锌矿型的晶体结构;纯氮化铝晶体是无色透明的,但由于晶体中存在的杂质离子和本征缺陷,AIN晶体通常呈黄色或琥珀色;AIN在III-V族半导体材料中具有很大的直接带隙宽度,约6.2eV,是重要的蓝光和紫外发光材料。

二、氮化铝(AlN)-材料优势

(1) 高的热导率;

(2) 热膨胀系数可与半导体硅片相匹配;

(3) 具有高的绝缘电阻和介电强度;

(4) 具有低的介电常数和介质损耗;

(5) 机械性能高,机械加工性能好;

(6) 具有非常低的二次电子发射系数;

(7) 陶瓷体无毒。

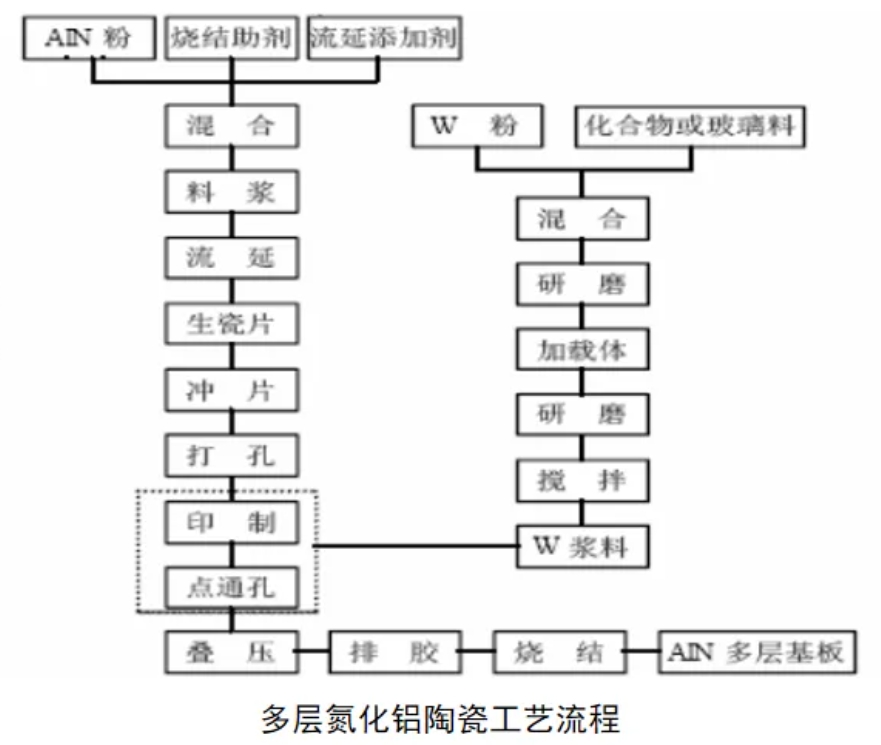

三、氮化铝(AlN)-陶瓷制备工艺

目前氮化铝粉料的制备方法主要有三种,它们是直接氮化法,碳热还原法和自蔓延高温合成法,目前这三种方法均已用于工业化生产。

氮化铝陶瓷是一非氧化物陶瓷,纯氮化铝在高温下很难致密烧结,其烧结通常是采用添加烧结助剂的方法进行。在氮化铝粉中加入烧结助剂,同时加入溶剂、分散剂,球磨混合均匀后,再加入粘结剂成型,即可得到氮化铝生坯,然后将其放于高温烧结炉中,于氮气中,1800℃左右烧结即可得到氮化铝陶瓷。

四、氮化铝(AlN)-应用

AIN 陶瓷比Al2O3陶瓷具有更高的热导率,在大功率电力电子等需要高热传导的器件中逐渐替代Al2O3陶瓷,应用前景广阔。AIN陶瓷还因其具有低的二次电子发射系数,被看作是功率真空电子器件输能窗口的首选材料。

20世纪80年代,部分发达国家就开始对AIN陶瓷基片进行研发。其中日本对于AIN陶瓷基片的研发处于世界的前列。东芝、日本电气、日立等日本公司在1985年就已经把AIN陶瓷基片投入生产。现如今,日本还有多家企业研发和生产AIN陶瓷基片,如京陶、日本特殊陶业、住友金属工业、富士通、东芝日本电气等。

制备AIN陶瓷的核心原料AIN粉体制备工艺复杂、能耗高、周期长、价格昂贵。国内的AIN粉体基本依赖进口,原料的批次稳定性、成本也成为国内高端AIN陶瓷基片材料制造的瓶颈。

五、小结

陶瓷基板技术虽然发展较早,但其仍在不断探索新的陶瓷材料、工艺和应用领域。

声 明:文章内容为转载,仅作分享,不代表本网站立场,如有侵权,请联系小编,谢谢。