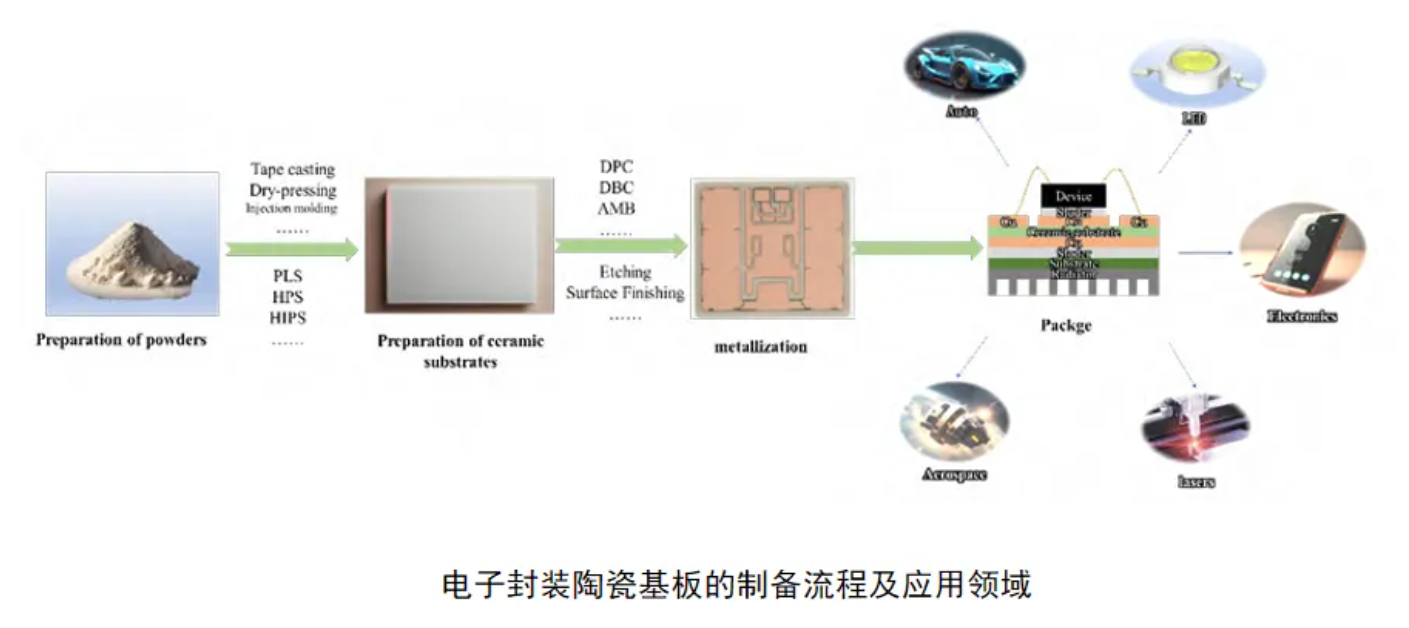

近年来,电动汽车、电力机车以及半导体照明、航空航天、卫星通信等进入高速发展阶段,其电子器件工作电流大、温度高、频率高,为满足器件及电路工作的稳定性,对芯片载体提出了更高的要求,陶瓷基板具有优异的热性能、微波性能、力学性能以及可靠性高等优点,可广泛应用于这些领域。

目前应用于陶瓷基板的陶瓷材料主要有:氧化铍(BeO)、氧化铝(Al2O3)、氮化铝(AlN)、氮化硅(Si3N4)和碳化硅(SiC)等。

一、氮化硅(Si3N4)-晶体

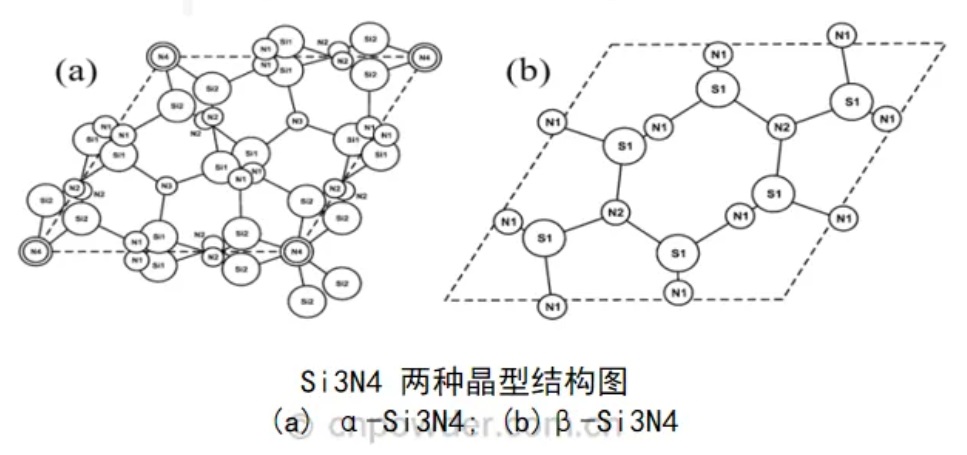

氮化硅晶体有三种晶型,分别是α-Si3N4、β-Si3N4和 γ-Si3N4。三种晶型都是以[SiN4]4-四面体为基本结构单元,每个四面体中心是Si原子连接着4个N原子,而4个N原子以共顶点的方式与其他的Si原子连接组成了三维宏观上的氮化硅晶体。

氮化硅晶体中比较常见的两种晶型分别为α-Si3N4和 β-Si3N4,两者都属于六方晶系,但是原子排列却存在了较大差异。

二、氮化硅(Si3N4)-材料优势

氮化硅陶瓷材料相较于金属材料与高分子材料有很多自己独有的特点,比如,氮化硅陶瓷有很好的耐高温性(高温条件下可以有很高的抗弯强度)还有很高的硬度,热膨胀系数与硅接近以及很好的耐酸碱腐蚀性等优点,这些特点使氮化硅陶瓷在半导体领域以及其他领域都可以有很广泛的应用。

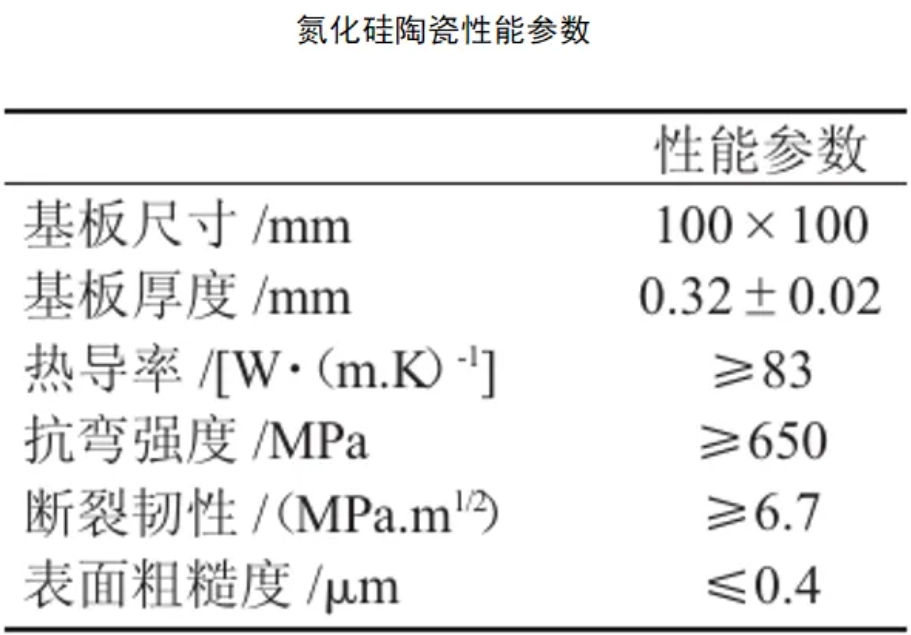

三、氮化硅(Si3N4)-陶瓷性能

三、氮化硅(Si3N4)-陶瓷的制备工艺

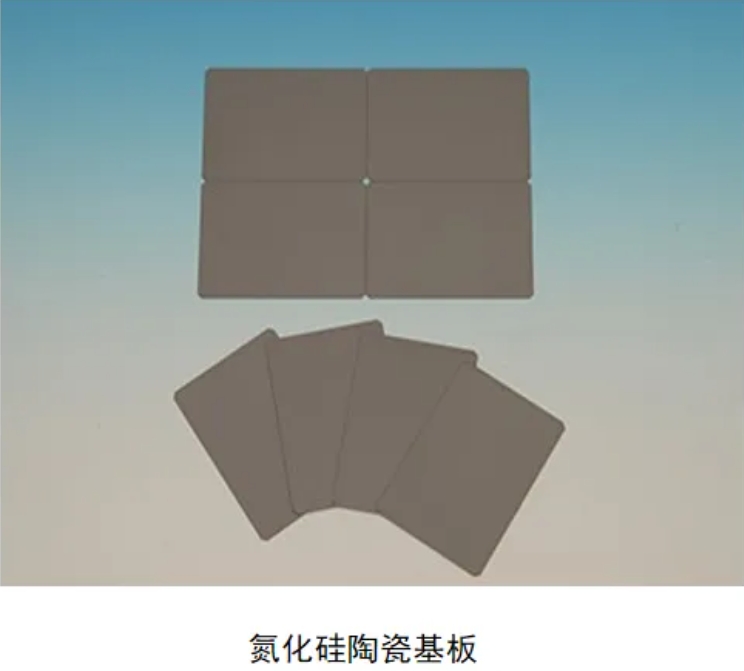

Si3N4陶瓷的成型工艺:为了实现大规模生产氮化硅陶瓷基板材料,选择一个合适的成型方法显得尤为重要。目前制备氮化硅陶瓷基板材料的成型方法很多,如流延成型、热压成型、注浆成型、冷等静压成型等。

Si3N4陶瓷的烧结工艺:目前,制备氮化硅陶瓷的主要烧结方法有气压烧结,反应烧结重烧结、放电等离子烧结、热压烧结等。

气压烧结(GPS)能在氮气的氛围中通过加压、加热使氮化硅迅速致密,促进α→β晶型的快速转变有助于提高氮化硅陶瓷的热导率。放电等离子烧结(SPS)工艺是一种实现压力场、温度场、电场共同作用的试样烧结方式,具有升温速率快、烧结温度低、烧结时间短等优点。

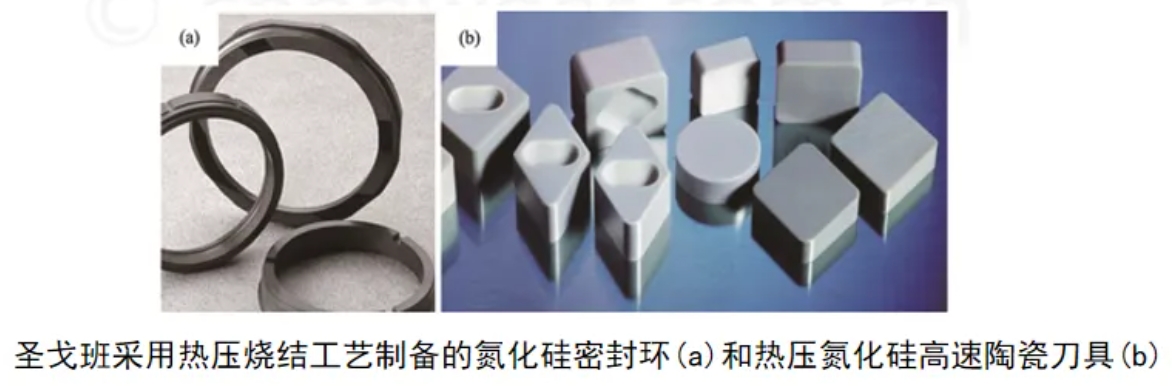

烧结反应重烧结(SRBSN)由于是以Si粉为原料经过氮化得到多孔的Si3N4烧结体,进而再烧结形成致密的氮化硅陶瓷。热压烧结(HPS)是一种通过轴向机械加压的方式在烧结时的升温阶段对模具中的烧结体施加通常为30~50MPa的压力。

四、氮化硅(Si3N4)-应用

氮化硅陶瓷基板目前应用最为广泛的是新能源汽车领域氮化硅基片较高的热导性能及优异的力学性能极大地延长了电子模块的使用寿命。东芝、京瓷和罗杰斯目前生产的氨化硅基板主要应用于混合动力汽车、电动汽车以及可再生能源领域中,应用的产品有电动汽车逆变器的核心功率模块、汽车高可靠功率模块和动力控制单元的电子器件等。

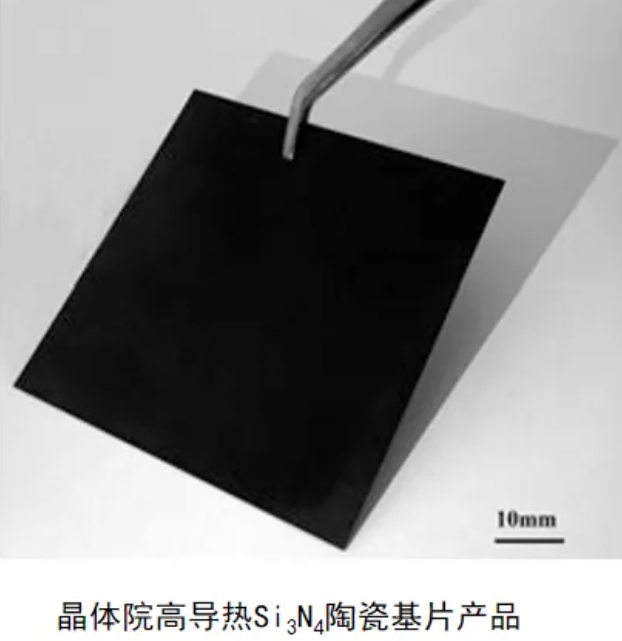

但将高导热率Si3N4陶瓷用于电子器件的基板材料仍是一大难题。从2015年起,北京中材人工晶体研究院有限公司(下简称“晶体院”)依靠现有研发条件,开展了高导热氮化硅基片的研发工作。通过优化配方及工艺烧结工艺优化,成功制备了高导热Si3N4陶瓷基片材料。

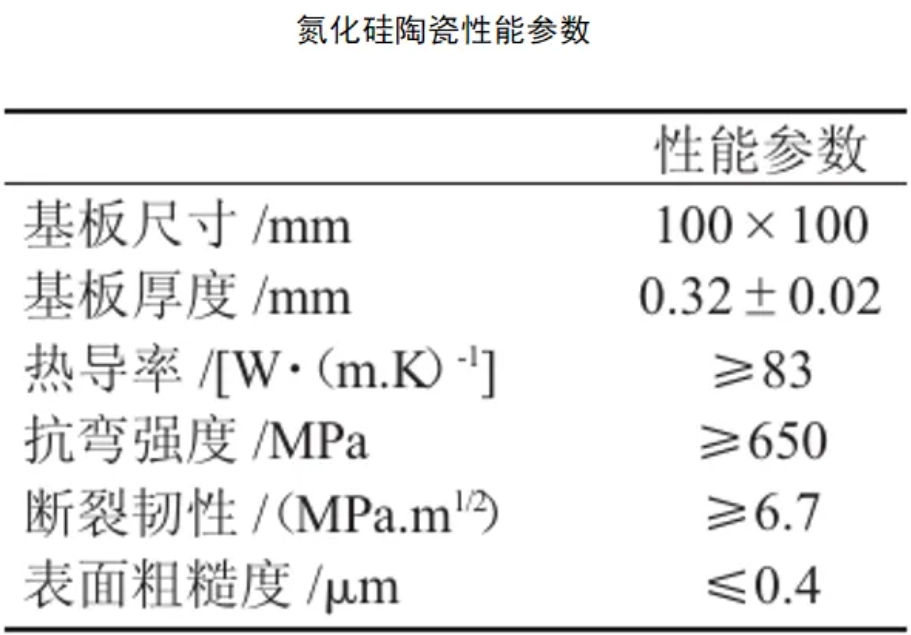

下表为晶体院高导热Si3N4陶瓷材料与东芝产品的关键性能比较,可见晶体院高导热Si3N4陶瓷材料热导率已十分接近东芝产品,并且在力学性能上实现了较大幅度超越。

五、小结

陶瓷基板技术虽然发展较早,但其仍在不断探索新的陶瓷材料、工艺和应用领域。

声 明:文章内容为转载,仅作分享,不代表本网站立场,如有侵权,请联系小编,谢谢。